- 产品

介电温谱测量 电阻率测量 探针台 样品制备

教学型介电阻抗温谱仪 导电材料电阻率测量系统 常温基础型探针台 真空封管机+系统

高温介电阻抗温谱仪 半导体电阻率测量系统 材料电学测量专用探针台 油浴高压极化装置

高低温介电阻抗温谱仪 绝缘材料电阻率测量系统 微型真空探针台 分子泵机组

TSC系列热激励电流测量系统 薄膜四探针测量系统 高精度铁电分析仪 液氮传输泵

气敏元件测量系统 压电温谱测量系统 全自动真空封管机

热敏元件测量系统

压电陶瓷高压极化装置 - 解决方案

应用和行业

教学和教学实验室 薄膜材料 铁电材料 高温合成

功能陶瓷 绝缘材料 电阻测量

光电测试 电介质材料 聚合物材料

半导体材料 热电材料 碳复合材料

导电金属材料 压电材料 氧化物材料

- 服务与支持

- 成功案例

- 佰力博-中国

压电陶瓷是易碎和敏感的元件,可能会出现肉眼无法检测到的内部裂纹。一旦当压电陶瓷内部出现微裂纹就会导致换能器温度升高,转换效率降低以及换能器的频率发生变化,严重影响超声设备的正常使用。因此压电陶瓷出现裂纹必须马上丢弃或者更换,以免安装到换能器上后过早的出现故障,这会增加维修和更换成本。

该如何检测压电陶瓷片内部的微裂纹以及是否损坏呢?

本文将介绍一种实用而有效的方法,用于检测超声波传感器和转换器中使用的压电陶瓷的裂纹。该方法是声学共振检测(ASTM-E2001)的一个应用,通过阻抗分析仪获得频谱。

超声波换能器制造商和最终用户可以在以下情况下应用这种方法:

· 制造压电陶瓷的质量控制;

· 新型压电陶瓷片进货检验;

· 验证从生产线上被淘汰的换能器和转换器中回收的陶瓷;

· 验证从损坏和拆卸的换能器和转换器中回收的陶瓷。

出现裂纹的新陶瓷的数量可能高于3%,这取决于它们的来源和制造商质量控制的严格性。这个百分比是需要重视的,因为只有一个有裂纹的陶瓷就足以影响到超声波换能器或转换器。

基本原理

每个刚体都会出现与振动模式相关的谐振频率。环状和盘状压电陶瓷主要与径向和厚度振动模式有关。

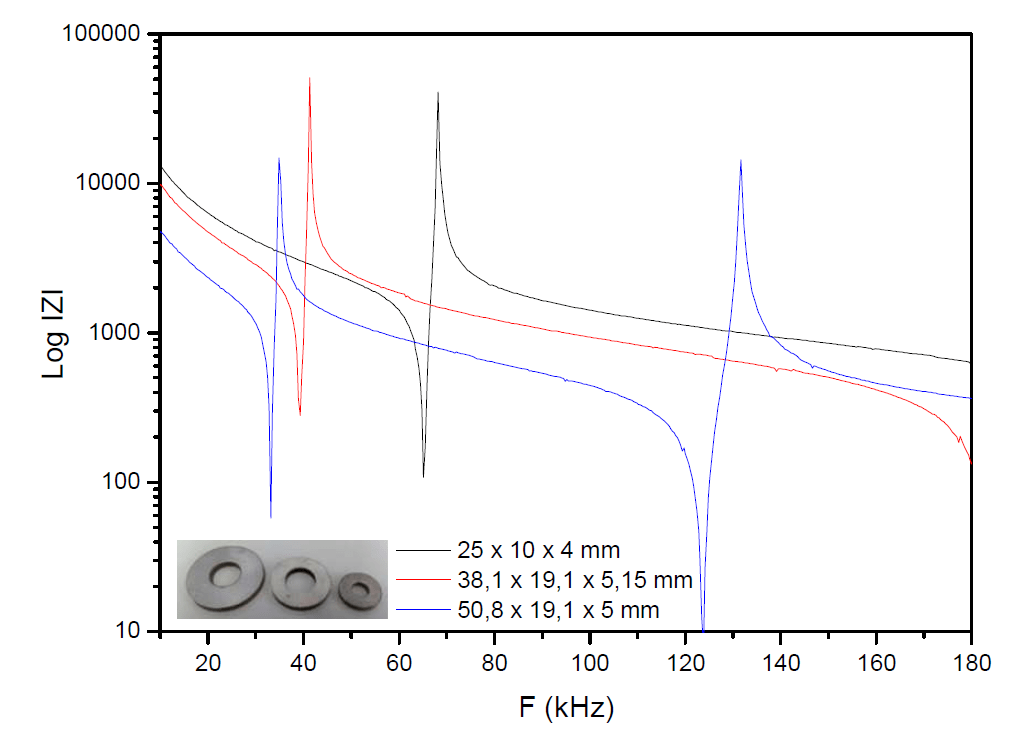

图4显示了三种常见且完整的商用压电陶瓷片的典型阻抗曲线。对于尺寸为 50.8 x 19.1 x 5 mm 的较大环,存在对应于谐波基本径向模式的二次谐振。其他具有类似尺寸的环形陶瓷片也呈现同样的模式。

三个典型陶瓷片的阻抗模块与频率关系曲线

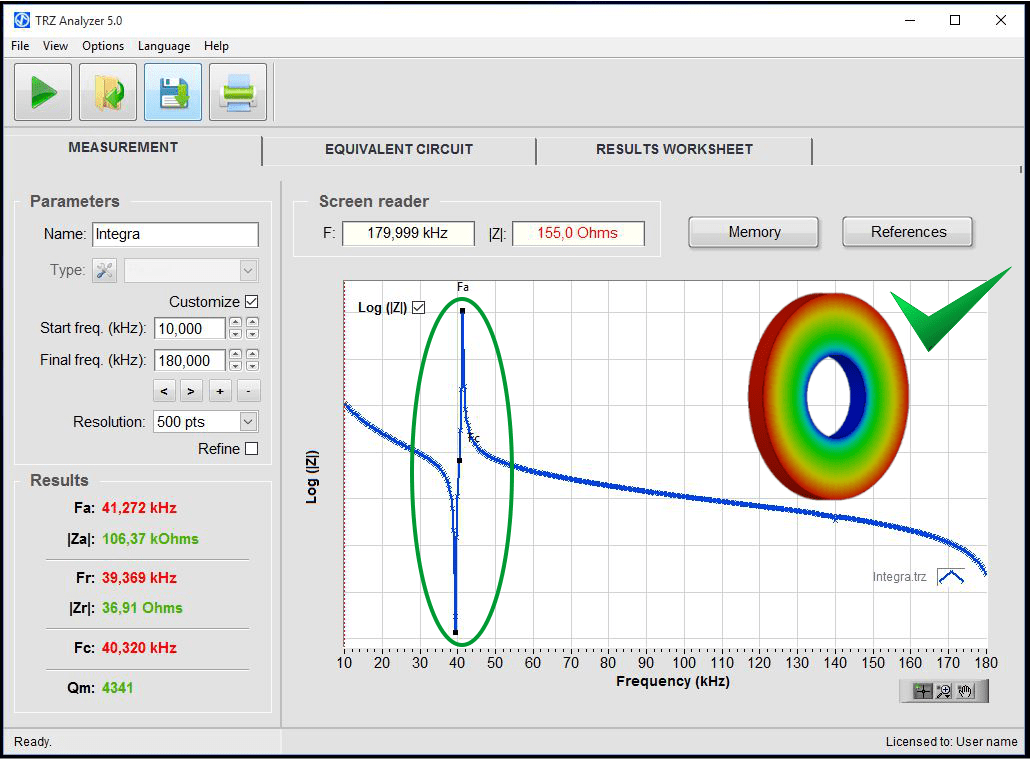

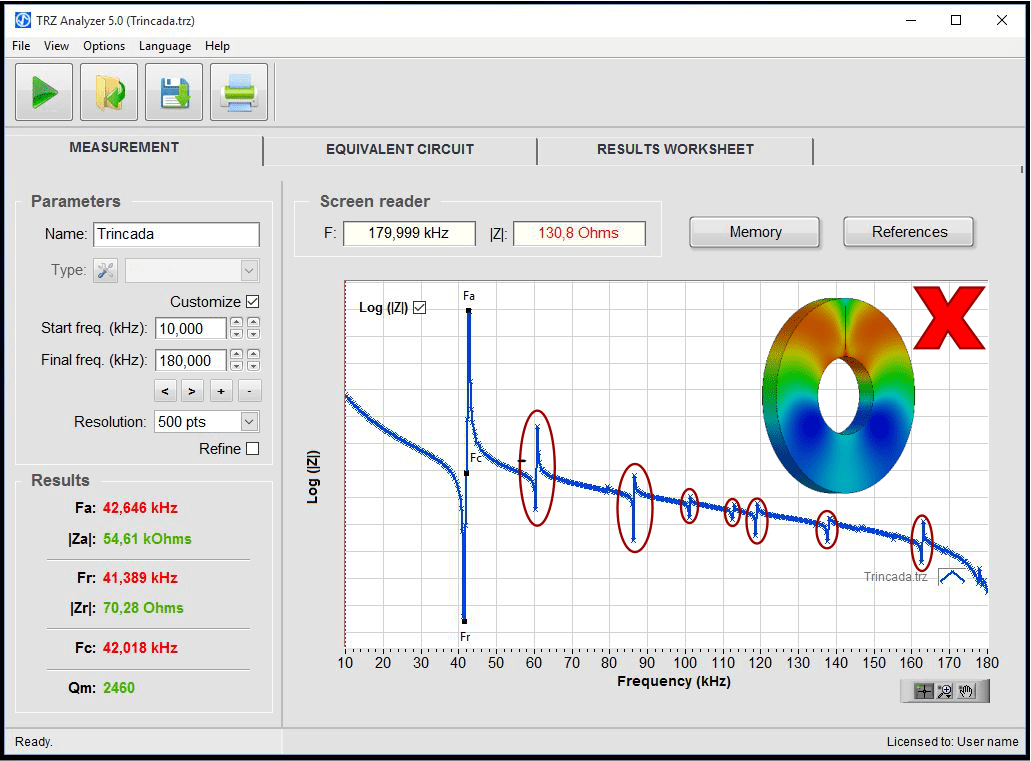

裂缝的存在允许出现额外的振动和谐振模式,这可以通过使用分析仪和软件来检测。图5和图6显示了两个类似压电陶瓷的阻抗图谱(阻抗模块作为频率/曲线|Z(f)|的函数),(图2)完整、开裂(图3)开裂。

压电陶瓷测试

所需时间: 2 minutes.

压电陶瓷裂纹检测的测试方法非常简单,可以按照以下3步说明轻松进行:

1. 使用阻抗分析仪和陶瓷片夹具

将阻抗分析仪、桌面软甲以及陶瓷片夹具同时使用,将夹具连接到阻抗分析仪的BNC接头。在此预配置下,分析仪和软件将执行 10 至 200 kHz 之间的扫描。

2. 压电陶瓷片插入测试夹具

将压电陶瓷片插入压电保持器。该附件能够容纳厚度介于0和19 mm之间、直径介于15和100mm之间的盘和环,没有正负极。

3. 进行测量和分析

通过单击“开始”(图10)或使用快捷命令Ctrl-N进行测量。然后,检查所获得的曲线是否细微或是否具有低振幅扰动(见图2和图3)。如果检测到寄生模式,则压电陶瓷开裂,必须丢弃。可通过无损超声检测(脉冲回波)确认是否存在裂纹。

注意要点:该方法对陶瓷片边缘的碎屑不敏感,出现这种缺陷的陶瓷即使没有开裂,也必须丢弃。还需要考虑阻抗分析仪的量程范围,10~200KHz 必须在量程范围内。

压电陶瓷回收再利用

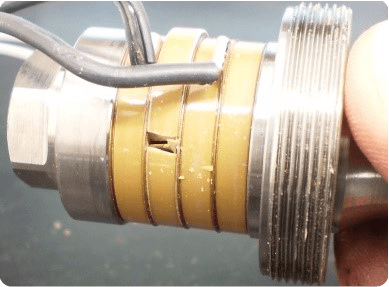

陶瓷的断裂是造成传感器和环能器故障的主要原因。下图举例说明了一个35kHz的受损换能器,突出显示了破裂的压电陶瓷片。然而,并不是所有损坏的换能器的陶瓷片都一定收到损伤。相反,有些可能会被修复以降低维护成本,主要是在制造测试过程中出现过早期故障时。为此,有必要使用一种方法来保证将被重复利用的陶瓷片中不存在裂缝。

带有断裂的压电陶瓷片的超声波转换器。其他的片子在经过内部裂纹的测试后被恢复并使用。

对于长期使用后出现故障的传感器和转换器,很可能完整的陶瓷会出现寿命缩短和压电常数偶尔变化的情况。然而,这并不妨碍这些陶瓷被翻新。

为了回收使用过的陶瓷,除了测试它们的裂纹外,还有必要去除可能偶尔存在于工件侧面的绝缘清漆或环氧树脂。此外,最好使用2500粒或更高级的磨料垫轻轻打磨陶瓷电极,以消除痕迹和污垢。重要的是要注意避免过度打磨和随之而来的电极脱落。

关注佰力博微信公众号

+13797097175(业务推广)

+18207135787(电学销售杨经理)

+18171486491(真空封管梅经理)

产品目录

产品技术资料

扫码在线教学

远程在线视频指导

维修在线查询

17364077926售后工程师刘工